Den här artikeln ger dig en omfattande introduktion till krav på kretskortsbakningsprocesser och energisparrekommendationer.I och med den allt allvarligare globala energikrisen och de stärkta miljöbestämmelserna har PCB-tillverkare ställt högre krav på utrustningens energibesparande nivå.Bakning är en viktig process i PCB-produktionsprocessen.Frekventa applikationer förbrukar stora mängder elektricitet.Därför har uppgradering av bakutrustning för att förbättra energibesparingen blivit ett av sätten för PCB-korttillverkare att spara energi och minska kostnaderna.

Bakningsprocessen löper nästan genom hela processen för tillverkning av PCB-kretskort.Följande kommer att introducera dig till kraven på bakprocessen för produktion av PCB-kretskort.

1. Processstegen som krävs för att baka PBC-skivor

1. Laminering, exponering och brunfärgning vid tillverkning av paneler med inre skikt kräver inträde i torkrummet för bakning.

2. Målning, kantslipning och slipning efter laminering krävs för att avlägsna fukt, lösningsmedel och inre spänningar, stabilisera strukturen och förbättra vidhäftningen och kräver bakbehandling.

3. Den primära kopparn efter borrning måste gräddas för att främja stabiliteten i galvaniseringsprocessen.

4. Förbehandling, laminering, exponering och utveckling i produktion av ytterskikt kräver alla bakvärme för att driva kemiska reaktioner för att förbättra materialprestanda och bearbetningseffekter.

5. Utskrift, förgräddning, exponering och framkallning före lödmask kräver gräddning för att säkerställa stabiliteten och vidhäftningen av lödmaskmaterialet.

6. Betning och utskrift före textutskrift kräver bakning för att främja kemisk reaktion och materialstabilitet.

7. Bakning efter ytbehandling av OSP är avgörande för stabiliteten och vidhäftningen av OSP-material.

8. Det måste bakas före formning för att säkerställa materialets torrhet, förbättra vidhäftningen med andra material och säkerställa formningseffekten.

9. Före flygsondstestet, för att undvika falska positiva och felbedömningar orsakade av fuktpåverkan, krävs även bakningsbearbetning.

10. Bakbehandling före FQC-inspektion är för att förhindra att fukt på ytan eller inuti PCB-kortet gör testresultaten felaktiga.

2. Bakningsprocessen är i allmänhet uppdelad i två steg: högtemperaturbakning och lågtemperaturbakning:

1. Högtemperaturgräddningstemperaturen kontrolleras vanligtvis till cirka 110 grader°C, och varaktigheten är cirka 1,5-4 timmar;

2. Gräddningstemperatur vid låg temperatur styrs vanligtvis till cirka 70 grader°C, och varaktigheten är så lång som 3-16 timmar.

3. Under bakningsprocessen för PCB-kretskort måste följande baknings- och torkutrustning användas:

Vertikal, energibesparande tunnelugn, helautomatisk cykellyftande bakproduktionslinje, infraröd tunnelugn och annan ugnsutrustning med tryckta PCB-kretskort.

Olika former av PCB-ugnsutrustning används för olika bakningsbehov, såsom: PCB-korthålpluggning, lödmask screentrycksbakning, vilket kräver automatiserade operationer med stora volymer.Energibesparande tunnelugnar används ofta för att spara mycket arbetskraft och materialresurser samtidigt som de uppnår hög effektivitet.Effektiv bakningsoperation, hög termisk effektivitet och energiutnyttjandegrad, ekonomisk och miljövänlig, används ofta i kretskortsindustrin för lödmaskförbakning och textefterbakning av PCB-kort;för det andra används den mer för bakning och torkning av PCB-skivors fukt och inre stress.Det är en vertikal varmluftscirkulationsugn med lägre utrustningskostnad, litet fotavtryck och lämplig för flexibel bakning i flera lager.

4. Baklösningar för PCB-kretskort, rekommendationer för ugnsutrustning:

Sammanfattningsvis är det en oundviklig trend att kretskortstillverkare ställer högre och högre krav på energibesparande utrustningsnivåer.Det är en mycket viktig riktning för att förbättra energibesparingsnivåer, spara kostnader och förbättra produktionseffektiviteten genom att uppgradera eller byta ut utrustning för bakningsprocesser.Energibesparande tunnelugnar har fördelarna med energibesparing, miljöskydd och hög effektivitet, och används för närvarande i stor utsträckning.För det andra har varmluftscirkulationsugnar unika fördelar i high-end PCB-skivor som kräver hög precision och renhet bakning som IC-bärarskivor.Dessutom har de även infraröda strålar.Tunnelugnar och annan ugnsutrustning är för närvarande relativt mogna torknings- och härdningslösningar.

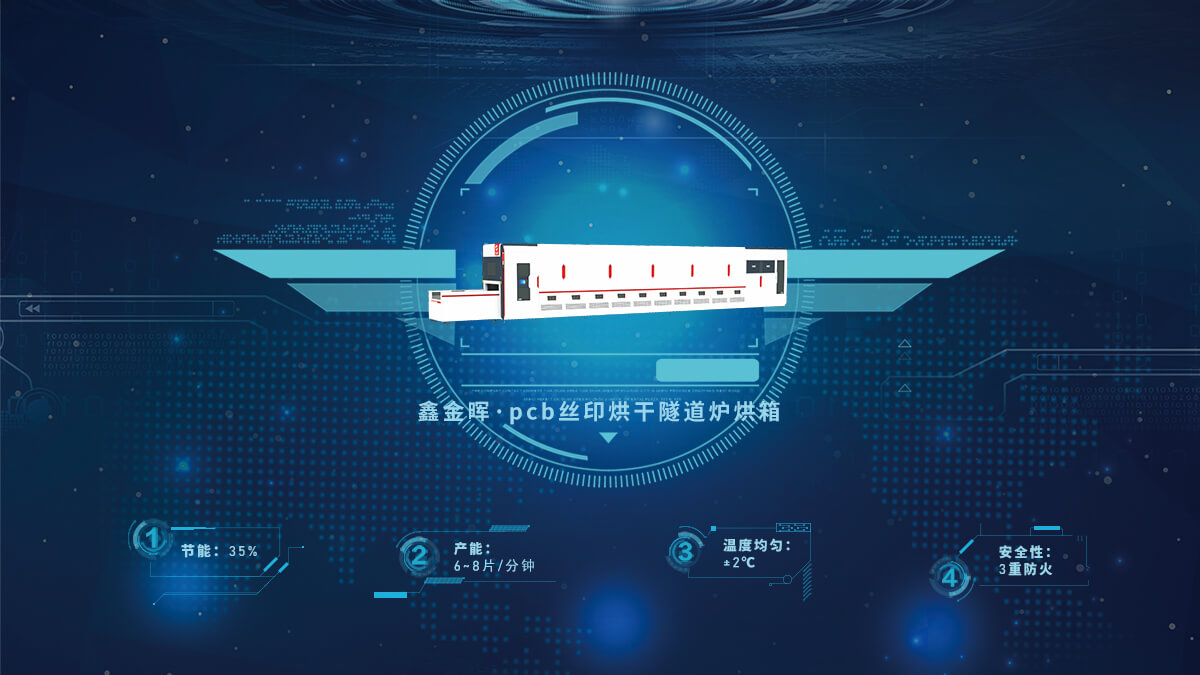

Som ledare inom energibesparing, förnyar Xinjinhui kontinuerligt och genomför effektivitetsrevolution.2013 lanserade företaget den första generationens PCB-text efter bakning tunnel-typ screentryckugn tunnel ugn, som förbättrade energibesparande prestanda med 20% jämfört med traditionell utrustning.Under 2018 lanserade företaget ytterligare den andra generationens tunnelugn med PCB-text efter bakning, som uppnådde en språnguppgradering på 35 % i energibesparing jämfört med den första generationen.År 2023, med framgångsrik forskning och utveckling av ett antal uppfinningspatent och innovativa teknologier, har företagets energibesparingsnivå ökat med upp till 55 % jämfört med den första generationen, och har gynnats av många topp 100 företag inom PCB industri, inklusive Jingwang Electronics.Dessa företag har bjudits in av Xin Jinhui att besöka och kommunicera med fabrikens testpaneler.I framtiden kommer Xinjinhui också att lansera mer högteknologisk utrustning.Håll utkik, så är du också välkommen att ringa oss för konsultation och boka tid för att besöka oss för kommunikation ansikte mot ansikte.

Posttid: Mar-11-2024