Inom elektroniktillverkningsindustrin är bläckpluggningsmaskiner för kretskort och torkning viktiga processlänkar i produktionen av kretskortskort.De spelar en viktig roll för att säkerställa kvaliteten på PCB-kort och förbättra produktionseffektiviteten.Påminn kretskortstillverkare om att varje tillverkares utrustning har olika fokus och egenskaper.Om matchningen inte är bra kan det orsaka negativa effekter.Därefter kommer Xin Jinhui att analysera hemligheten med att matcha PCB-bläckpluggningsmaskinen och tunnelugnen, och hur man hjälper PCB-tillverkare att uppnå en fördubbling av processeffektiviteten.

PCB kretskort bläckpluggning är ett viktigt steg i utskriftsprocessen.Dess syfte är att säkerställa tätningen av hålen för att ge god isolering och stabilitet.Tunneltorkning är en viktig process utifrån detta.Det stelnar bläcket genom högtemperaturbakning för att ytterligare förbättra tätningen av hålen.

Under torkningsprocessen i tunnelugnen kan kretskortets bläckplugghål effektivt förhindra att fukt kommer in och därigenom skydda kretskortet från fuktskador.Samtidigt säkerställer den goda tätningen av bläckpluggens hål också temperaturstabiliteten inuti tunneln, vilket gör torkningsprocessen mer enhetlig och effektiv.Därför kan kopplingen mellan bläckpropp och tunneltorkning sägas vara komplementär och oskiljaktig.

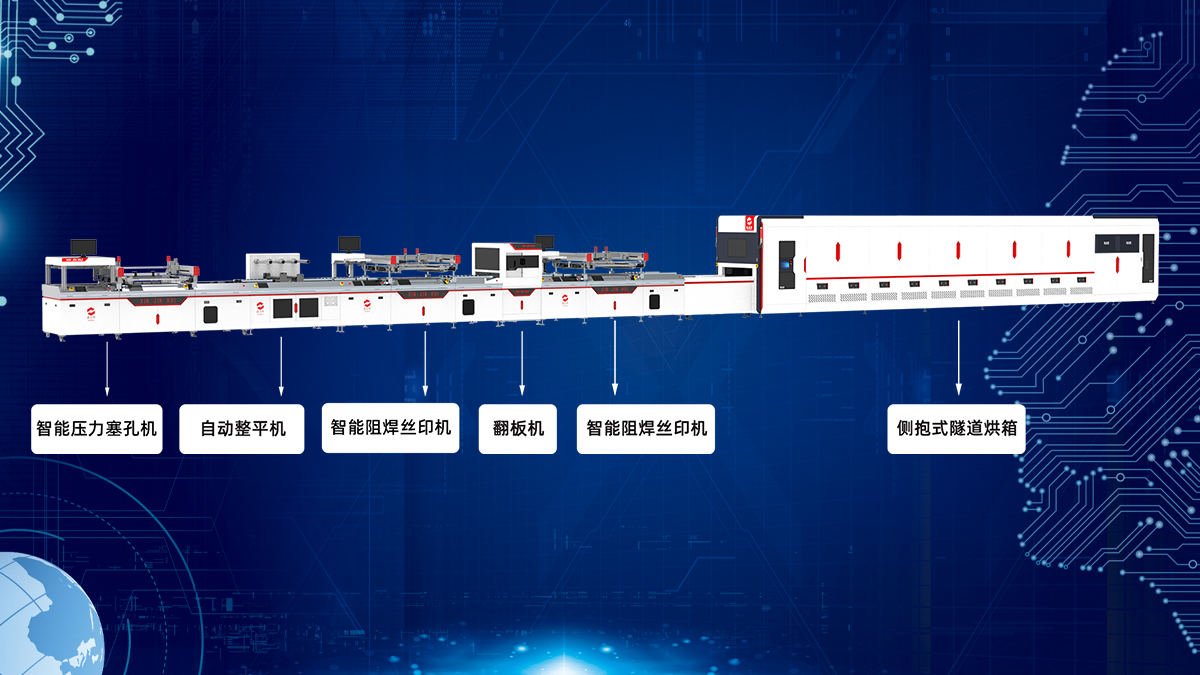

För att ytterligare förbättra produktionseffektiviteten och kvaliteten har många tillverkande företag börjat introducera intelligent automationsteknik för transformation.Till exempel kan automatiserade produktionslinjer automatiskt slutföra processer som PCB-bläckpluggning och torkning, vilket minskar manuella ingrepp och förbättrar produktionseffektiviteten.Samtidigt kan det intelligenta styrsystemet övervaka produktionsprocessen i realtid, noggrant kontrollera utrustningen, minska energiförbrukningen och förbättra energianvändningseffektiviteten.

Att välja energisnål utrustning är också mycket viktigt.Till exempel kan användning av högeffektiv torkutrustning och intelligenta styrsystem minska energiförbrukningen.Samtidigt, genom intelligenta styrsystem, realiseras koppling mellan utrustning för att ytterligare förbättra energianvändningseffektiviteten.Till exempel är torkutrustningen och kylutrustningen sammanlänkade för att automatiskt anpassa torktiden och kyltiden efter temperaturen, vilket sparar energi.

Traditionella PCB-bläckpluggmaskiner har ofta otillräckliga plugghål på grund av problem som otillräckligt tryck och otillräcklig noggrannhet, och behöver till och med upprepade gånger plugga hål.För det andra, för att lösa problemet med otillräckliga plugghål, används metoden för utspädning av bläckkoncentrationen vid efterföljande torkning.Torkning har högre krav på torktemperatur och tid.Samtidigt är krympkraften som genereras under gräddningen för stor, vilket lätt kan leda till tomrum, förtunning av bläcket vid öppningen och gulfärgning av kanterna, vilket är det så kallade gyllene hålfenomenet, vilket är mycket viktigt för PCB.Kvaliteten på PCB är extremt riskabel, så detta resultat accepteras i allmänhet inte inom applikationsområden med högre PCB-kvalitet.

Som en kraftfull tillverkare som specialiserat sig på teknisk forskning och utveckling av automatiserad produktionsutrustning för PCB-pluggning, PCB-lodmask screentryck och PCB screentrycktorkningsprocesser, har Xinjinhui specialanpassat och utvecklat en intelligent tryckpluggningsmaskin för att hantera sådana smärtpunkter, som skiljer sig från traditionell PCB-bläckpluggning.Maskin, egenutvecklat boostingsystem, kilogram lufttryck kan nå 6-8KG, kombinerat med självlåsande mekanism och fyrkolumns kraftlyftsystem för att säkerställa exakt och stabil balans.Plugghålet är fullt med en kniv, vilket eliminerar behovet av upprepade operationer och omarbetning av skrotskivor, vilket förbättrar effektiviteten och ökar produktionskapaciteten. Samtidigt minskar alla typer av förluster och avfall avsevärt;eftersom användningen av Xinjinhui intelligenta helautomatiska PCB-bläckpluggningsmaskin kan uppnå den ideala pluggeffekten, kan bakningstemperaturen i det efterföljande torkningssteget vara högre, vilket sparar baktiden med 1 ~ 2 timmar, vilket förbättrar de omfattande fördelarna med hela process, och Xinjinhuis energibesparing är så hög som 35 %, vilket är branschledande.Det kan spara mycket energikostnader för företag, lätta på energiförbrukningstrycket för PCB-tillverkare och ge en grund för miljöskyddsnivåbedömning.Ge kraftfull hjälp.

Kort sagt, PCB-kretskortets bläckplugghål och tunneltorkning är nära sammankopplade och är viktiga processlänkar i PCB-kortproduktionen.Genom att introducera leverantörer av PCB-specifik intelligent automation och energibesparande utrustning som Xin Jinhui kan vi välja utrustning med hög energieffektivitet, hög grad av intelligent automation, minska personalberoendet, optimera den rumsliga layouten av produktionslinjen, stärka produktionsstyrningen och expandera marknaden etc. Detta driver PCB-tillverkarna att uppnå högeffektiva och högkvalitativa produktionsmål och därigenom behålla sin dominerande ställning på marknaden.

Posttid: Mar-18-2024